一.什么是8D

1.什么是8D

8D 的原名叫做 8 Disciplines,又称团队导向问题解决方法。

此方法以团队运作导向以事实为基础,避免个人主见之介入,使问题之解决能更具条理。

面对问题应群策群力,互相帮助、相互提拔、如此才能彻底解决问题。

2.8D的作用

通过建立小组训练内部合作的技巧。

提供问题有效解决的方法。

防止相同或类似问题的再发生。

提高顾客满意度,增强其对供方的产品和过程的信心 。

3.何时采用8D

重复发生,一直没有解决的问题

比较重大的制程品质问题

客户要求回复的品质投诉

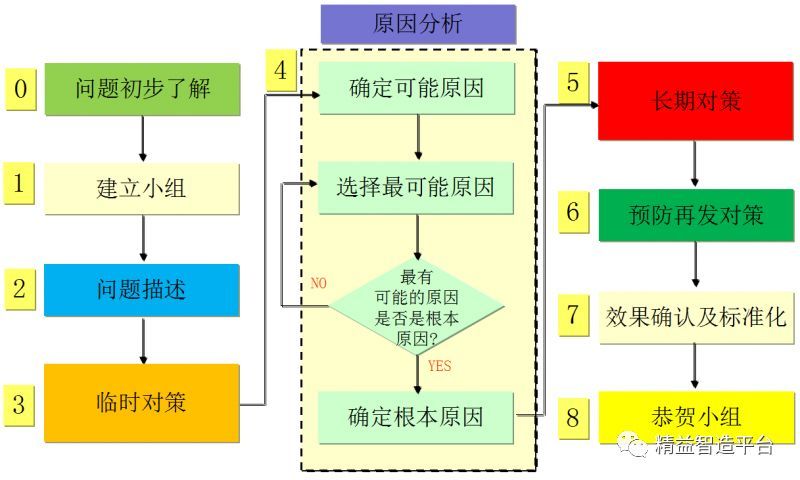

二、8D步骤

D0.问题初步了解

问题初步了解(立项和准备工作)

鉴定是否有进行8D 的必要;

立项和确定主题;

收集资料。

此过程尽量获取内部和外部的问题信息、数据、进行初步的分析和方案策划。

D1建立小组

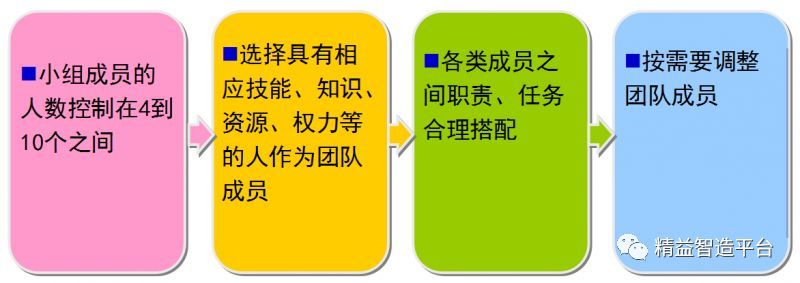

建立一个小组来解决问题和执行纠正计划,小组成员应具有过程和/或产品知识、分配的时间、权威和需要的技能。

建立小组需要考虑的要素:

小组的领导:谁来推动?

小组的资源:谁提供支持?

小组的成员:合作及分工?

人员的数量:多少为宜?

选择小组成员的准则:

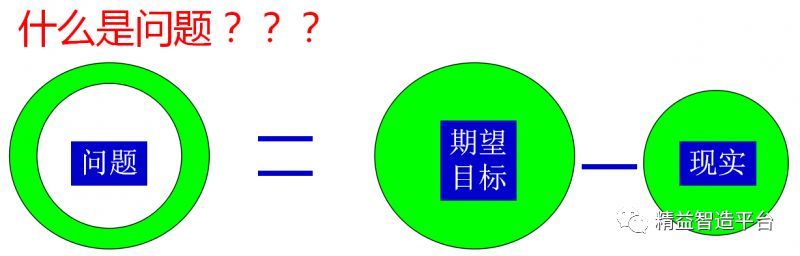

D2问题描述

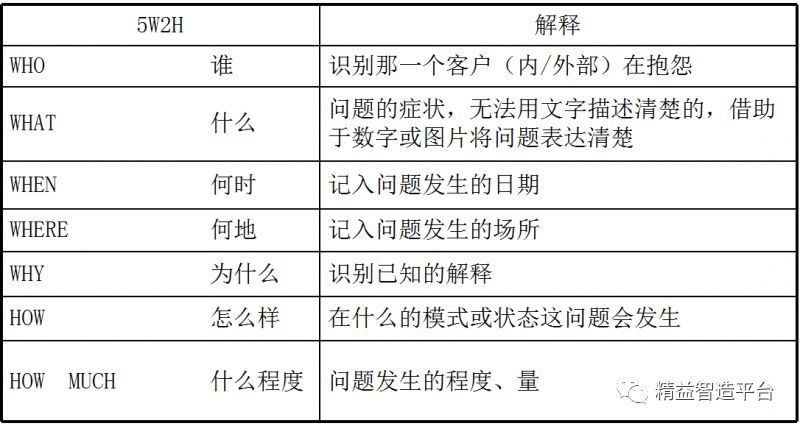

以客户的角度和观点详细描述其所感受到的问题现象,将所遭遇的问题,以量化的方式,明确出所涉及的人,事,时,地,为何,如何,多少。

问题描述方法:5W/2H

D3临时对策

定义、验证和执行临时控制行动,保证在永久纠正措施实施前,将问题与内外部顾客隔离。

需要考虑的问题:

1.防止继续产生不良品(减少不良品产生)。

2.减小产生的不良和后续可能产生不良对客户的影响。

确定并执行应先采取的临时措施,以遏制外界/内部客户问题的扩大。

临时措施的确定应考虑从供应商零件库存---供应商零件在途品--内部零件/材料—生产制程—仓库储存—交付在途品—客户端减少和降低(消除)后果的产生。

临时措施一直要持续实施至后续的永久对策的执行有效后,方可撤消。

临时措施实施中,应及时跟踪和验证其效果。

预防措施与纠正措施的区别:

采取纠正措施是为了防止发生,而采取预防措施是为了防止再发生。

临时措施与长期措施的区别:

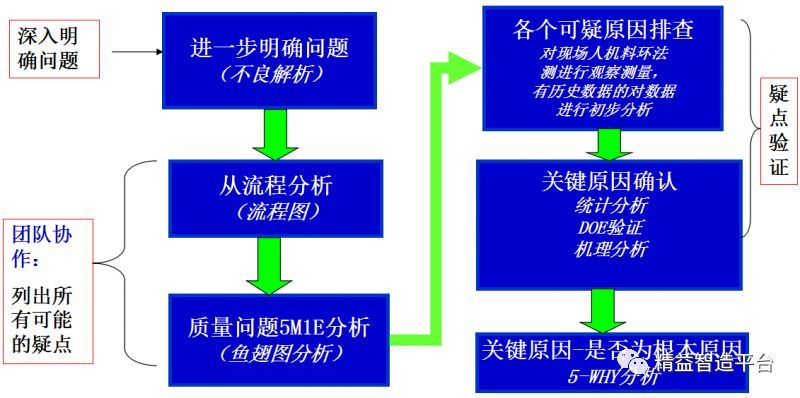

D4原因分析

用统计工具列出可以用来解释问题起因的所有潜在原因,再分别针对每一可能原因予以测试,最终确定产生问题的根本原因。

需要考虑的问题:

列可能原因时要周全。

原因和结果要有论证,说得通。

原因一定是根本原因,而非表面原因。

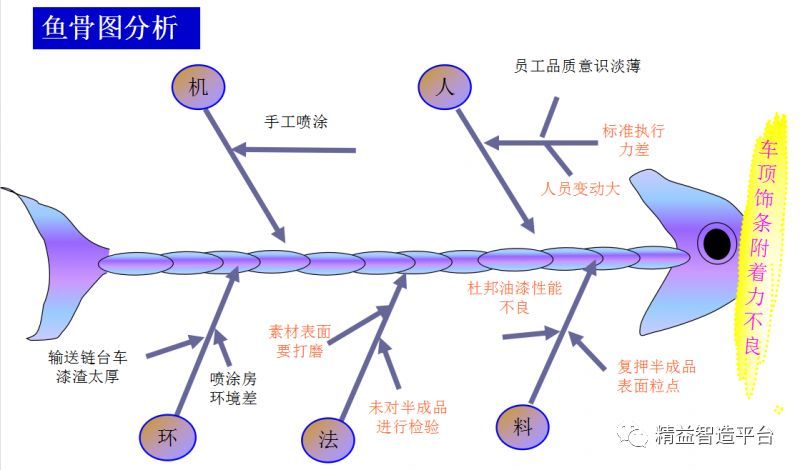

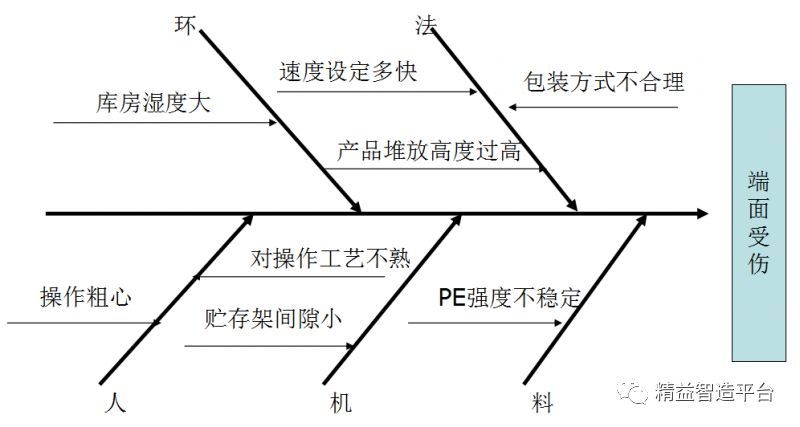

鱼骨图分析:

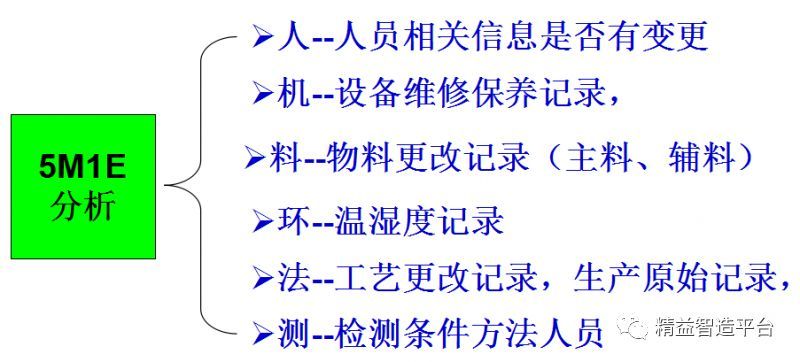

5M1E分析:

常用方法:

1.对操作员现场询问

2.现场观察

3.模拟试验

4.DOE试验

5.异常记录

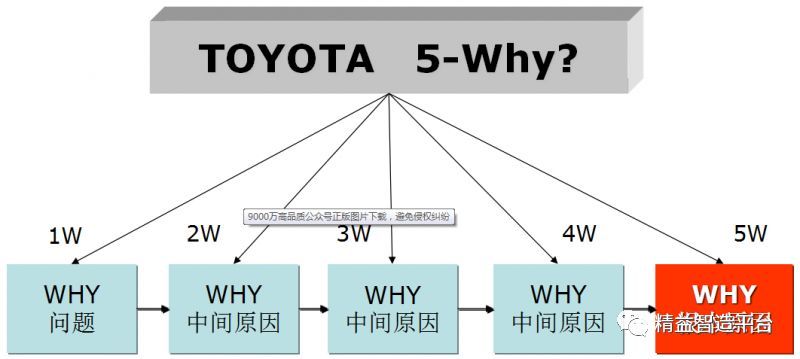

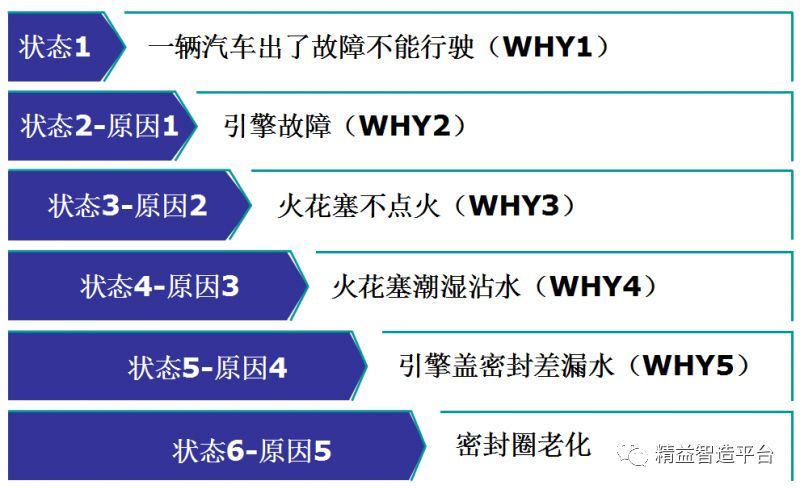

5Why分析:

当一个原因被发现时,不停地问为什么、为什么、为什么、为什么、为什么,一直到无法拆解下去 。

5-WHY分析案例

D5长期对策

选取最佳的的长期对策来解决根本原因。同时也选取最佳的长期对策来控制根本原因的影响。

需要考虑的问题:

一定是针对根本原因来制定措施,一个原因可能有几条措施。

必要时对已经明确的措施进行验证。

措施尽量具体化。

D6预防再发对策

计划和执行选取的预防再发对策。去除临时行动。

需要考虑的问题:

1.确定并执行预防再发对策,并应注意持续实施监控,以确定根因已经消除。

2.待步入生产阶段,应即监视纠正措施之长期效果,并于必要时采行补救措施。

3.验证预防再发对策有效后,可以停止临时措施。

D7效果确认及标准化

验证预防再发对策并监控长期的效果。

水平展开,以防同一问题及类似问题再度发生。将相关对策形成书面文件(管理制度、程序文件、作业指导书、表单、技术文件、工程图纸等)。

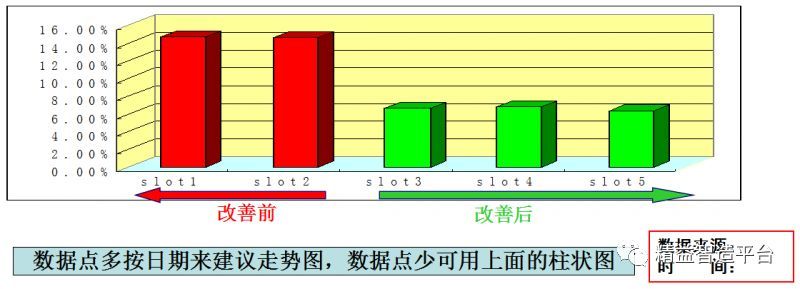

效果确认:

实事求是,以事实和数据为依据,对数据用统计工具处理后得出相应的结论,不应未做对比分析即判定效果。

标准化:

标准化是把企业所积累的技术、经验,通过文件的方式进行规范。

目的:

技术储备、

提高效率、

防止再发、

教育训练。

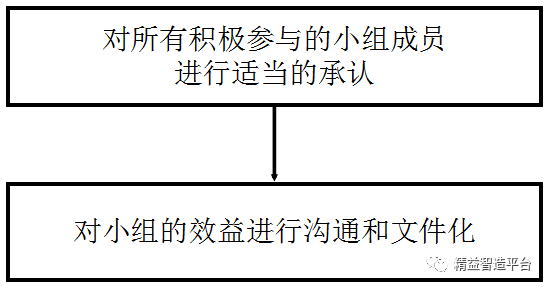

D8恭贺小组(结案)

恭贺小组的每一成员,问题解决完成,对小组成员的努力予以肯定。

三、 8D改善案例

D0.了解问题

2000年11月4日客户“浙江XX机械厂”投诉,在其包装车间对“ALT-5检测器”进行包装时,使用公司的MHT机用膜时一拉就断裂, 并发现使用的机用膜端口破裂。造成ALT-5检测器包装工作进度延误,顾客要求派人处理。

D1.成立小组

按问题涉及范围确定小组成员:

责属单位:生管课、销售课、库管课、品保课

责属人员:贾、庄、赵、许

D2.问题描述

何时 : 2000年11月4日;

何人 : 浙江XX机械厂—品保部;

何地 : 浙江XX机械厂—包装车间;

何事 : 包装ALT-5检测器;

如何 : 使用的20μMHT机用膜一拉就断;

为何 : 机用膜卷端口破损;

多少 : 20卷中目前发现6卷有问题。

D3.临时措施

销售课立即派员到浙江XX机械厂挑选全部20μMHT机用膜,对其它规格的薄膜进行检查。(许 完成日期00/11/05)

对挑选出的破损20μMHT机用膜运回公司,按数补给浙江XX机械厂。(许 完成日期00/11/05)

对现有生产、贮存、出货的20μMHT机用膜进行全数检验。(许 完成日期00/11/05)

经确认后,没有不良品再流出的可能,不会再扩大损失。

D4. 原因分析

识别可能原因(因果图)

选择最有可能的原因(矩阵图)

确定是否是根本原因

识别可能方案

4.1 因果分析

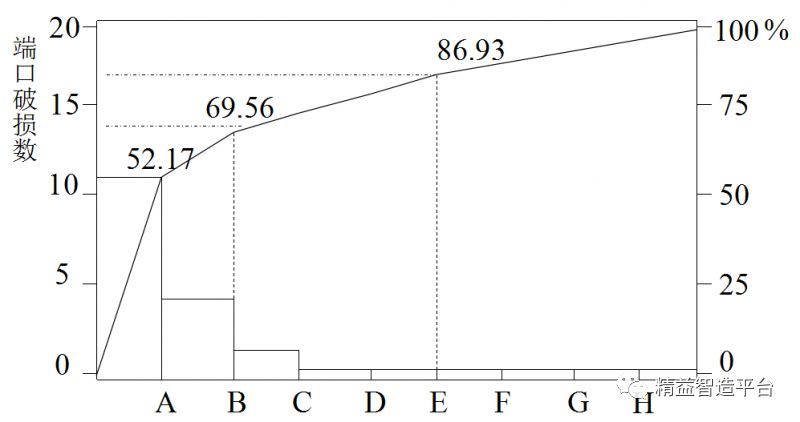

4.2确定选择最有可能的原因

4.3 确定根本原因并识别可能的方案

通过小组因果分析,验证统计确定产品堆放高度过高、包装方式不合理是导致产品端口受损根本原因。

识别可能的解决方案。

修改搬运、贮存作业方法,将原来搬运 和堆放高度3层改为2层,减少重力。

改变包装方法,每卷产品用托盘运装。

包装箱内部增加泡沫,以减少碰撞冲力。

……

D5.长期对策

5.1决定采用长期对策

1.修改搬运、贮存作业方法,将原来搬运和堆放高度3层改

为2层,减少重力。

2.改变包装方法,每卷产品用托盘运装。

3.包装箱内部增加泡沫,以减少碰撞冲力。

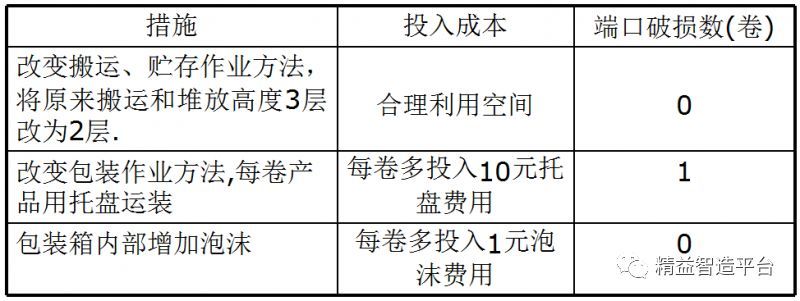

5.2验证长期对策(小批量验证)

小组采用同一规格20μMHT机用膜产品按照三项措施各100卷进行小批量验证。

D6.预防再发对策

通过小批量验证,小组一致决定采用以下措施进行永久整改:

1.修改搬运、贮存作业方法,将原来搬运和堆放高度3层改为2层,减少重力。

2.包装箱内部增加泡沫,以减少碰撞冲力。

D7:效果确认及标准化

经长期30天的追踪是否有改善,累计执行了10000卷,其中只有一卷有压伤,所以不良率自10%降为0.01%,所以是有效的永久措施。

为巩固所采用的各项纠正措施能得以防止同类形问题再度发生,小组将各项措施进行标准化与宣贯:

1. 文件标准化,修改搬运、贮存作业标准书.

2. 对库管课员工进行标准的培训宣贯.

D8.恭贺小组

成效计算:以每卷成本50元计,改善前自99年5-1月统计破损200卷,损失金额10,000元;改善后虽成本投入增加1元,同样可减少损失9,800元。

领导承认工作成绩;鼓励与表扬。

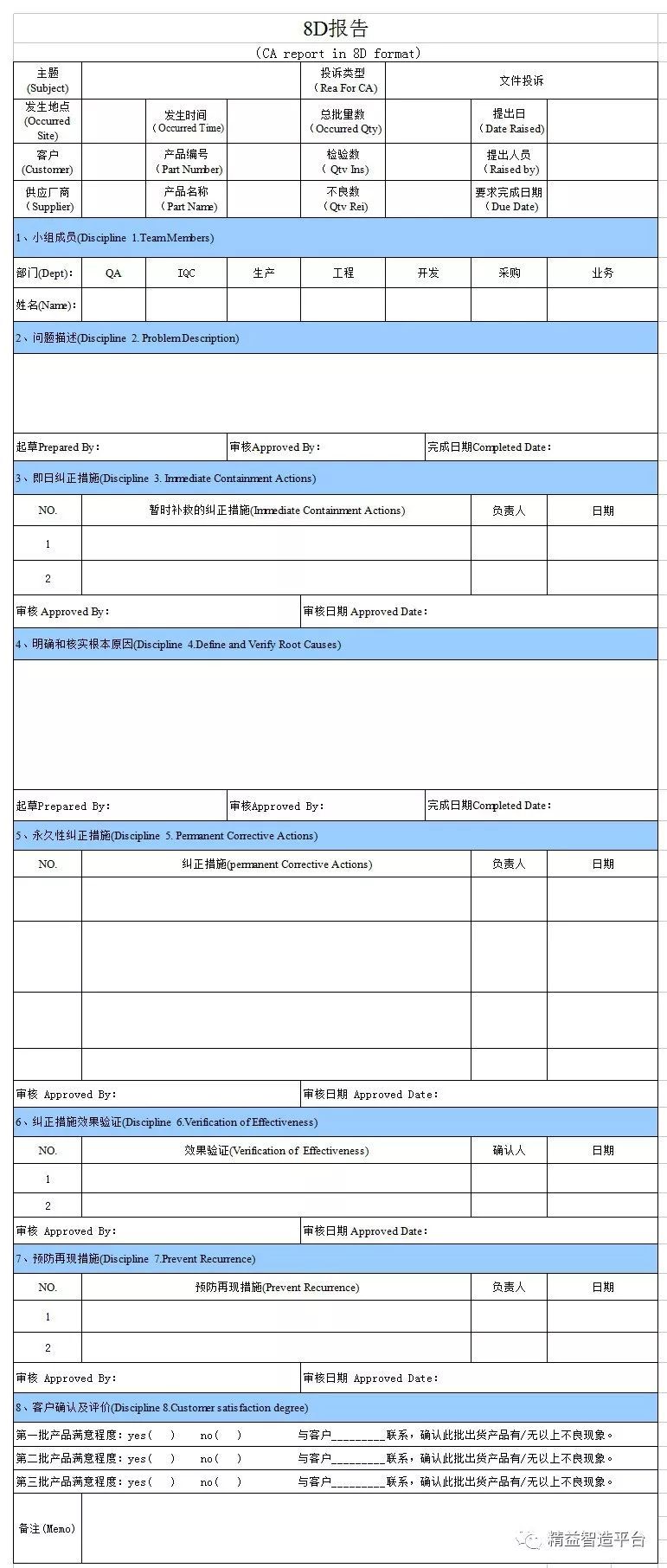

四、8D报告模板

免责声明:本文系网络转载或改编,版权归原作者所有。如涉及版权,请联系删